1.设置步进驱动器的细分。一般来说,细分越高,控制分辨率越高。但是,如果分数太高,就会影响进给速度。一般来说,对于模具机,用户可以考虑0.001mm/p(此时进给速度为9600mm/min)或0.0005mm/p(此时进给速度为4800mm/min)的脉冲当量);对于精度要求不高的用户,可以将脉冲当量设置得更大一些,如0.002mm/p(此时进给速度为19200mm/min)或0.005mm/p(此时进给速度为48000mm/min)分钟)。对于两相步进电机,脉冲当量的计算方法如下:脉冲当量=丝杠螺距÷细分÷200。

2、起飞速度:该参数对应步进电机的起飞频率。所谓起跳频率,就是步进电机无需加速即可直接开始工作的频率。合理选择该参数可以提高加工效率,避免步进电机运动特性较差的低速段;但是,如果参数过大,会导致闷车,所以一定要留一些余量。电机出厂参数一般包括起飞频率参数。但是,机床装配后,该值可能会发生变化,一般会减小,尤其是在负载移动时。因此,设定参数参考电机出厂参数后实测确定。

3、单轴加速度:用于描述单个进给轴的加减速能力,单位为mm/s平方。该指标由机床的物理特性决定,如运动部件的质量、进给电机的扭矩、阻力、切削载荷等。数值越大,加减速所花费的时间越少过程,效率越高。一般步进电机设置在100~500之间,伺服电机系统设置在400~1200之间即可典型动作,注意观察,如无异常则逐步增加。如果发现异常情况,

4、曲线加速度:用于描述多个进给轴联动时的加减速能力,单位为mm/s平方。它决定了机床做圆周运动的速度。该值越大,机床圆周运动的允许速度越大。一般由步进电机系统组成的机床,取值在400~1000之间,对于伺服电机系统,可以设置在1000~5000之间。对于重型机床,取值要小一些。在设置过程中,开始设置较小,运行一段时间,重复各种典型的联动动作,注意观察,如果没有异常,再逐步增加。如发现异常情况,减值并留50%~100%的保险保证金。一般考虑到步进电机的驱动能力、机械装配的摩擦力和机械零件的承载能力,可以在厂家参数中修改各轴的速度,以限制机床用户实际使用的三轴速度。

5、根据三轴零点传感器的安装位置,在厂家参数中设置回机械原点参数。设置正确后,运行操作菜单中的回机械原点。首先返回单轴。如果运动方向正确,继续返回。否则,停止并在厂家参数中重新设置回机械原点方向,直到所有轴都能回机械原点。

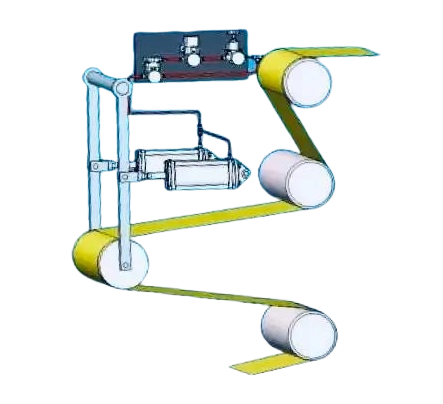

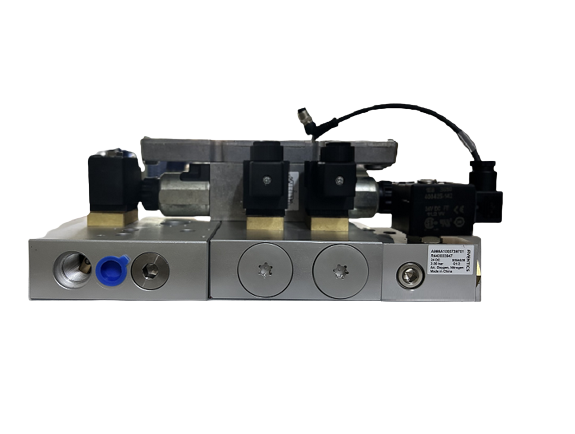

6、设置自动加油参数(设置小一些,比如每5秒加一次油),观察自动加油是否正确。如果正确,将自动加油参数设置为实际需要的参数。

电子齿轮设定值与脉冲当量是否匹配。可以在机床任意轴上做一个标记,在软件中将该点的坐标设置为工作零点,通过直接输入指令、点动或手轮使轴走固定距离,测量是否实际距离用游标卡尺附在软件中的坐标显示距离上。

8.测量是否有漏脉冲。可以采用一种直观的方法:用锋利的刀在工件毛坯上点一个点,将该点设置为工作原点,将Z轴抬高,然后将Z轴坐标设置为0;反复移动机床,例如用空刀运行典型的加工程序。