注塑机采用直线位移传感器的原理

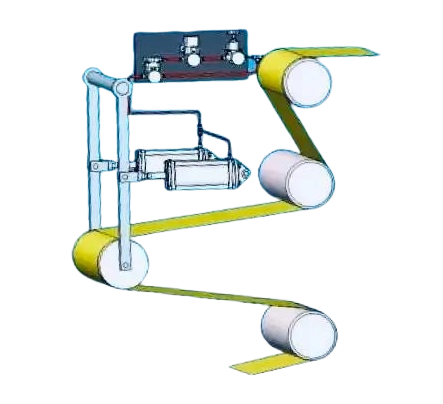

注塑成型机的注塑机。其工作原理是利用塑料的热塑性,通过材料筒的加热环对材料进行加热,将材料熔化,然后以高速、高压的速度使其快速进入模具腔。经过一段时间的压力保持、冷却和固化后,模具在合模系统的作用下打开模具,并通过喷射装置将成形的产品从模具中弹出。

注射成型是一个循环过程,每个循环主要包括:定量喂料-熔体塑性-锁模-注射工作台向前移动-压力注射成型-充模冷却-注射台后开模-喷射产品,取出塑料零件,然后关闭模具,进行下一个循环。

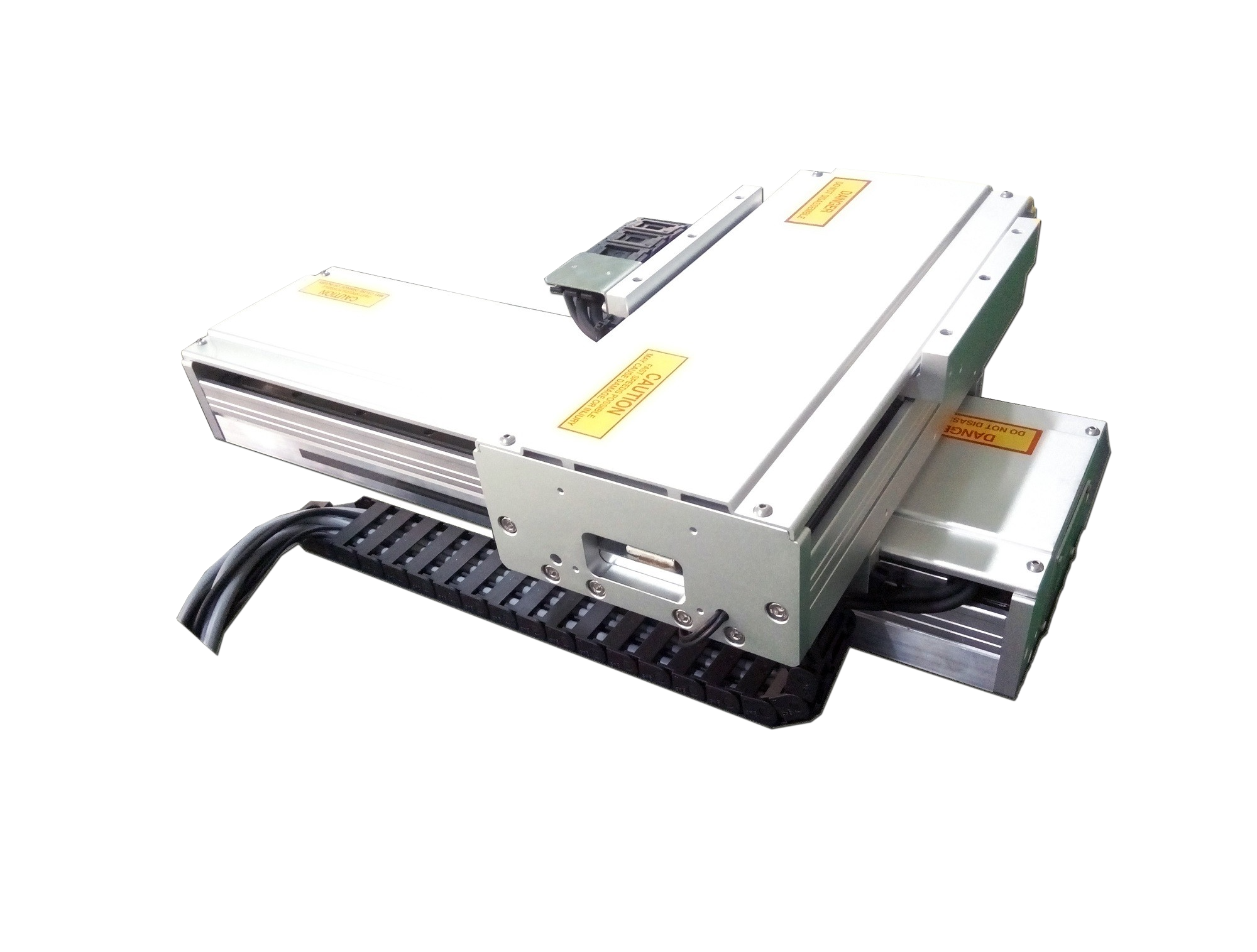

由于信号采集和处理的设计分为两个电路板,极大地提高了传感器输出类型的灵活性。在这个循环项目中,需要精确控制锁模、注射台运动、注射成型和喷射产品。注塑机的注射成型和锁模冲程控制对注塑机的性能和产品精度起着决定性的作用。

注塑机采用直线位移传感器的重要性

近年来,注射成型市场的发展趋势使越来越多的制造商和用户关注定位系统的重要性,而旧的机械手动系统也越来越多地被现代数字自动系统所取代。数字化测量不仅提高了测量精度,而且利用现场总线技术进行通信,提高了处理速度,已成为行业标准。在早期的应用中,电位器被广泛应用于注塑机中,但由于电位器的精度、可靠性、行程和寿命远远低于磁致伸缩位移传感器,由于它们是接触式的,碳刷在长时间重复使用后不可避免地会磨损,最终导致失效。

注塑机采用直线位移传感器的应用

然而,磁致伸缩位移传感器的精度可以满足要求,但抗振动能力差,安装两端盲区大,不适用于空间有限的车站,因此,目前的位置控制系统在技术上是非接触式的,经久耐用,安装方便,外形紧凑,配以可连接的现场总线位移传感器是必不可少的。

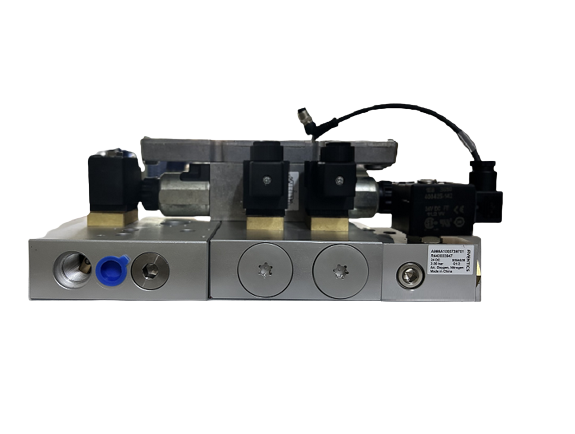

电感式直线位移传感器采用新的检测原理,既继承了磁致伸缩直线位移传感器的诸多优点,又具有较好的抗磁场干扰、抗振动和外形紧凑的性能,由于信号采集和处理的设计分为两个电路板,极大地提高了传感器输出类型的灵活性,通过改变不同的信号处理电路板可以改变传感器的输出类型,从而降低了产品的成本。

目前产品的输出类型包括模拟电流/电压输出、SSI高分辨率输出、IO链路输出,并可定制总线输出类型,如PROFIBUS总线、DeviceNet总线、CANopen总线等。