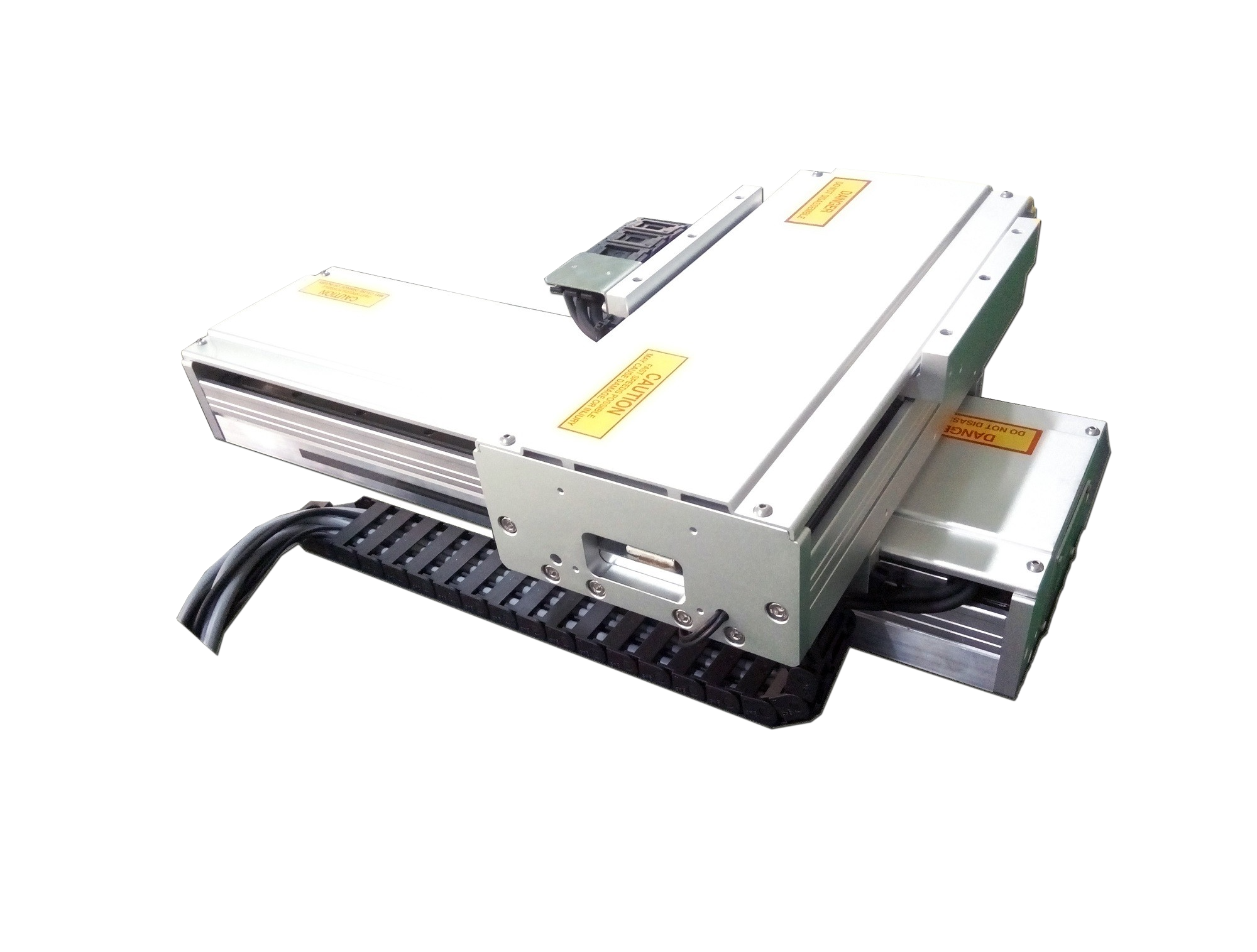

直线电机可以以良好的推力和极高的定位精度实现高加速度和长行程,而其他驱动机构,如皮带、丝杠或齿轮齿条,必须至少牺牲其中一项要求才能实现其他要求。这就是为什么直线电机是计量和半导体制造等高动态应用的首选。

事实上,根据其性能规格,直线电机似乎是满足直线运动应用中常见竞争要求的完美解决方案。但这带来了一个问题,为什么直线电机没有被更广泛地采用?

要了解为什么直线电机的采用率仍然落后于其他驱动技术(如皮带、丝杠或齿轮齿条驱动),让我们来看看直线电机设计的一些优缺点。

散热和散热

在确定和选择电机(无论是旋转电机还是直线电机)时,主要考虑因素之一是热量。事实上,扭矩(或力)与速度曲线描述了给定电机驱动组合的连续和间歇运行范围,基于电机在指定运行条件下的散热能力。

与旋转电机相比,直线电机具有更大的发热问题,因为负载安装在包含电机绕组的推进器上。(在一些直线电机设计中,负载可以安装在磁轨上,尽管这可能只适用于短行程。)在无铁芯直线电机中,绕组封装在环氧树脂中,这与铁或铝等金属不同.

这意味着热量很容易传递到负载和周围的组件,导致热膨胀、退化,或者在极端情况下,损坏或故障。即使负载不受影响,热量的积累也会降低电机的持续力输出。为了解决这个问题,一些应用需要强制空气或液体冷却,这会增加成本、占地面积和复杂性。

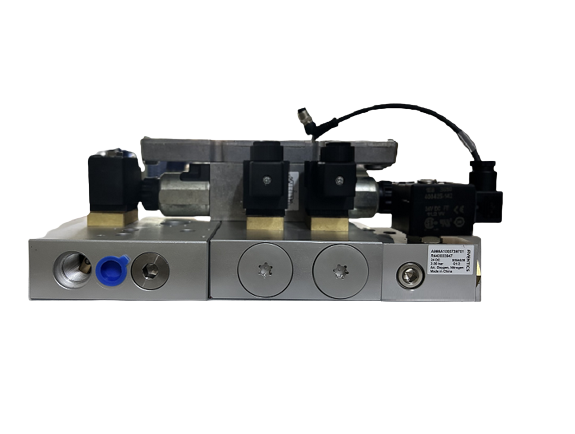

防止污染

由于采用开放式设计和外露磁铁,扁铁芯直线电机和U型槽式无铁芯设计难以防止污染。虽然支撑直线导轨可以用各种现成的密封件和刮刀保护,但直线电机外露的磁铁会吸引加工操作中的铁颗粒,或者只是制造和工厂环境中常见的空气污染。液体污染会损坏敏感的电子设备或干扰反馈系统。

当然,盖子和外部结构可以设计成防止污染,但它们使电机更难散热,从而加剧了上述与热有关的问题。

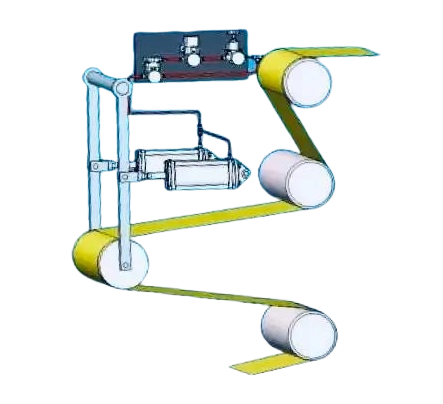

补偿振动和振荡

直线电机解决方案的主要卖点之一是它不需要在电机和负载之间使用机械动力传输部件,如螺钉、皮带、齿轮箱和联轴器。这意味着直线电机不会受到背隙、饱和度和柔度的影响,这些是使它们能够实现非常高的定位精度并以快速的加减速率执行高动态运动的主要因素。

然而,机械传动部件在运动系统中可能是有益的,因为它为振荡和阻尼扰动提供了阻尼机制,例如处理力的反作用或由负载运动引起的振动。如果没有这种内置阻尼效应,振荡和振动将阻止直线电机达到所需的定位精度或稳定时间。

为了确保系统能够响应和校正这些无阻尼振动和振荡的影响,直线电机系统通常需要更高频率的速度、位置和电流(力)控制回路,以及更高的电流回路带宽。位置反馈系统通常是光学或磁性线性编码器也需要具有更高的分辨率,以便控制器能够更准确地跟踪电机和负载的位置。即使是机架或支撑结构也必须足够坚固(具有高固有频率),以保持对冲击和振动相对不敏感,并能承受直线电机产生的力。

X=位置,V=速度,I=电流,F=力,L=自感,R=电阻

为了达到直线电机所能达到的定位精度,控制系统需要高带宽的控制回路和高分辨率的反馈。

换句话说,由于有助于补偿振动和干扰的组件较少,因此反馈和控制回路必须能够更快、更准确地进行通信,以便系统实现动态、高精度的性能。

前期成本和总拥有成本

最后,直线电机广泛采用的主要限制因素之一仍然是前期成本。尽管在某些应用中直线电机解决方案的总拥有成本(TCO)低于传统的皮带、丝杠或齿轮齿条解决方案,但直线电机系统的前期成本仍然是一个障碍。它由在有限预算内满足性能规范任务的工程师和设计师使用。例如:对于长行程应用直线电机解决方案擅长的领域之一满足行程要求的磁铁和高分辨率线性编码器的成本可能会使直线电机解决方案数不胜数。

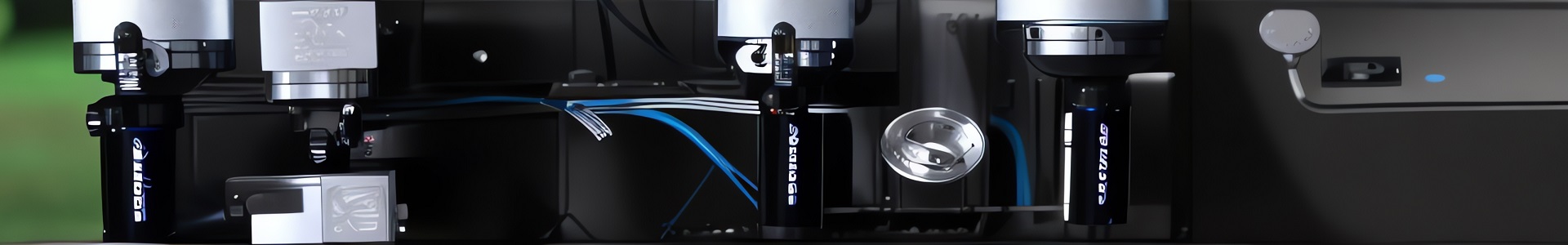

非传统应用推动直线电机采用率增长

尽管存在发热、污染防护、高带宽控制和成本等潜在困难,但直线电机的采用率正在提高。曾经被视为半导体、计量和重型机械应用的利基解决方案,铁芯、无铁芯和管状直线电机现在用于汽车、食品和包装以及印刷应用,这些应用可能没有那么具有挑战性或精确性要求苛刻,但是组件更少、停机时间更少和吞吐量更高的好处证明了额外的成本和设计考虑是合理的。