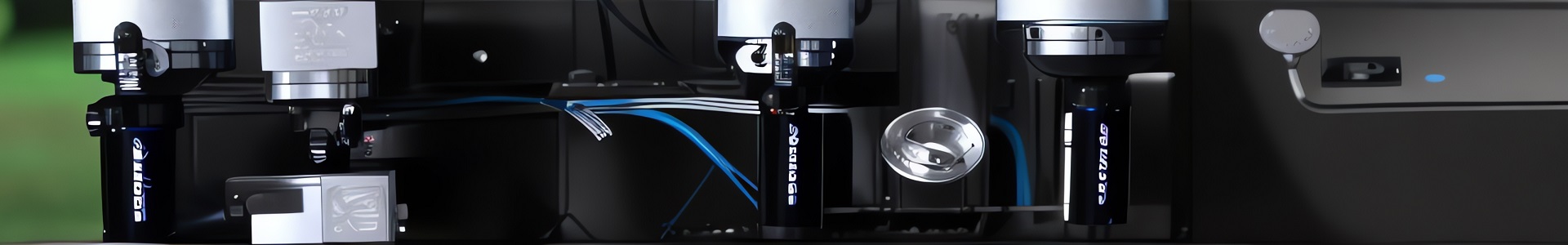

随着工业领域向自动化的转变,伺服电机和带电动执行器的步进电机变得越来越重要。为应用选择电机时,重要的是功能,而不一定是结构。以下是与直线运动相关的伺服电机和步进电机的特性(本文将无刷直流电机视为伺服电机)

扭矩和速度

伺服系统在其总可用速度范围内具有恒定扭矩。因此,如果伺服电机在10 rpm时的扭矩为1.2 nm,则在3000 rpm时的扭矩也为1.2 nm。另一方面,步进电机在低速或零速时具有最大转矩,并且在伺服速度低得多的情况下,其转矩会迅速下降。如果步进电机在1 rpm时的扭矩为3.4 nm,则在1200 rpm时降至0.2 nm并不罕见。

工程师应审查每个电机的扭矩曲线,并为应用选择合适尺寸的电机。无论扭矩如何,伺服都比步进电机运行得更快。在某些应用中,这允许变速箱与伺服一起使用,以增加应用的扭矩。齿轮箱将扭矩乘以其比率,电机速度将以相同比率上升。工程师应注意不要超过电机的最大转速。

例如,当与3:1齿轮箱一起使用时,在500 rpm下扭矩为2.3 nm的电机将具有6.9 nm的输出,但电机的转速将上升到1500 rpm以驱动齿轮箱。步进电机的高转矩和低转速曲线通常意味着它们不会使用齿轮箱。

反馈

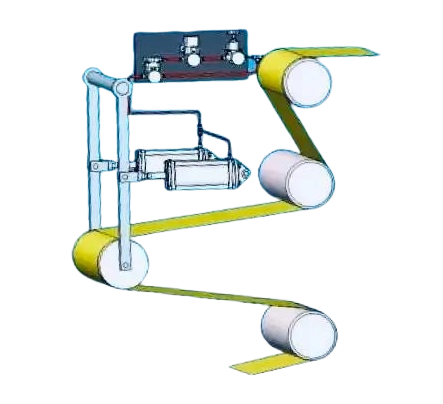

步进电机通常是开环的。位置由提供给电机旋转的步数或脉冲数决定。总步数等于电机轴的转数或转数。如果脉冲丢失或电机无法在脉冲后移动,因为它缺少旋转轴的动力,将引入位置错误,但电机/驱动器不知道。

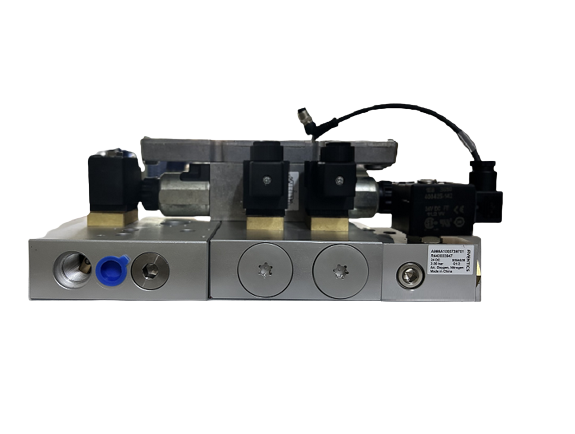

在某些应用中,这可能是一个问题,可以通过将系统归零来解决。此外,还可以使用外部传感器或编码器(安装在输出轴位置电机上的旋转装置)。另一方面,伺服系统本质上是闭环的,并使用编码器。使用编码器,他们可以连续监控自己的位置、电流和速度,以及电机的动作。如果位置落后,控制器可以增加参数以赶上。因此,电机始终处于受控状态。如果它没有赶上,控制器会知道它并生成错误警报来通知问题。

负载保持

执行机构通常需要在零速度下保持位置。服务器和步进器如何做到这一点是不同的,设计者通常不考虑这一点。如上所述,步进电机在零速时具有最大功率。它将以最大扭矩保持此位置,直到另一个脉冲通知它移动。这是一个没有反馈的开环。只要保持扭矩足够大,它通常比要求的尺寸大50%,这是保持负载静止的理想尺寸。

如果步进电机尺寸不正确且负载发生变化,电机可能会失速并失去脉冲。这方面没有反馈,因此最终会出现位置精度误差。然而,步进电机是最经济的解决方案。在低速应用中,它们比伺服电机提供更大的扭矩。

伺服不使用相同的程序。相反,它监视编码器保持在零速度位置。通常,使用编程的加减窗口来定义位置。这意味着,当控制器看到差异时,电机被告知返回原位窗口外的位置。在关键应用中,必须使用超过应用要求的电机分辨率来规划该运动,以便致动器杆或支架不会出现位置摆动或抖动。伺服系统通常可以在短时间内产生高达其恒定扭矩三倍的扭矩。这为它们提供了补偿负载变化所需的备用功率,而不会明显过大。伺服监控编码器位置,当发现差异时,可增加速度或电流以返回到该位置。

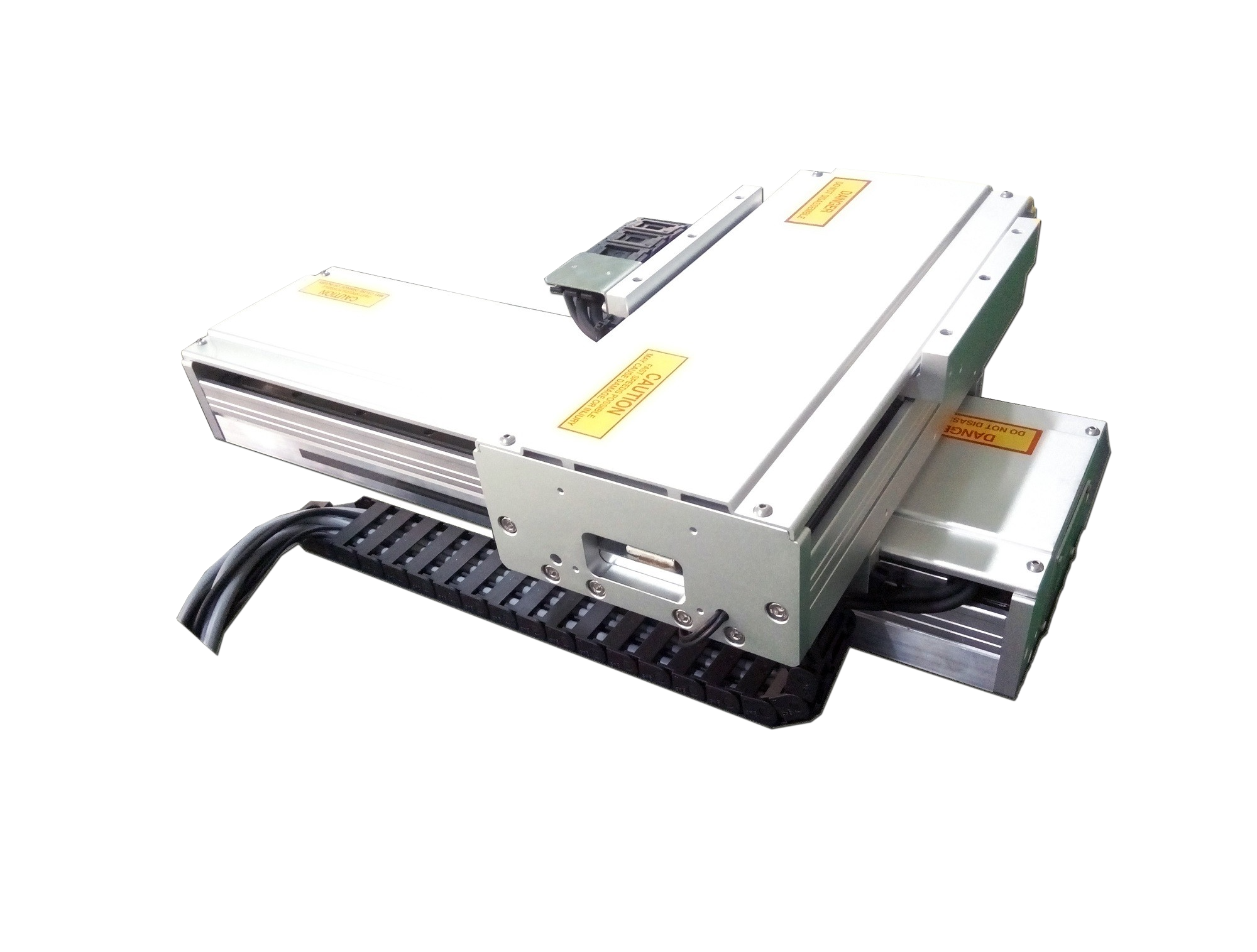

准确度和重复性

对于大多数工业直线运动应用,这两种电机通常都足够精确和可重复,主要是由于齿轮减速。这可以是滚珠丝杠或齿轮箱的节距,在测量的线性位置提供更多的位置计数。请记住,这些致动器应用通常使用皮带或螺钉驱动。与5 mm螺距滚珠丝杠配合使用的1024计数编码器的控制分辨率为每计数0.005 mm(5 mm/1024=0.005 mm/克拉)。对于一般的工业应用,这通常是非常好的,如果需要,可以很容易地添加。需要为每个应用计算这些分辨率,但大多数工业应用可以完成任何所需的位置分辨率。

电机选择

以下是在步进机和服务器之间进行选择的一些一般准则:

如果需要低成本,步进机是一个不错的选择。

如果负载不可预测,并产生额外的扭矩要求,伺服是一个很好的选择。

如果在断电情况下仍需完全可靠,则应选择伺服。

对于低速或低扭矩应用,应使用步进电机。

工程师可能需要仔细研究电机的具体特性,并了解其所从事应用中每种电机的优缺点。但是,如果由于步进机和服务器的特点,没有明确的电机类型选择,则带有伺服控制的步进机可能是一个不错的选择。还使用了一种新型电机,混合式步进电机。伺服步进电机具有步进电机和伺服电机的一些特点,兼有两者的优点。它们在步进电机上提供闭环,以获得伺服控制的一些优势。

步进电机和伺服电机提供广泛的功能,可使特定应用受益。关键是了解应用需要什么,并选择最能满足应用要求和工程规范的电机。尽管本文提供了选择电动执行器应用的电机类型所需的基本信息,但完成系统还需要其他元素。这些包括驱动器/控制器、智能控制器、串行或离散控制以及应用的适当尺寸。