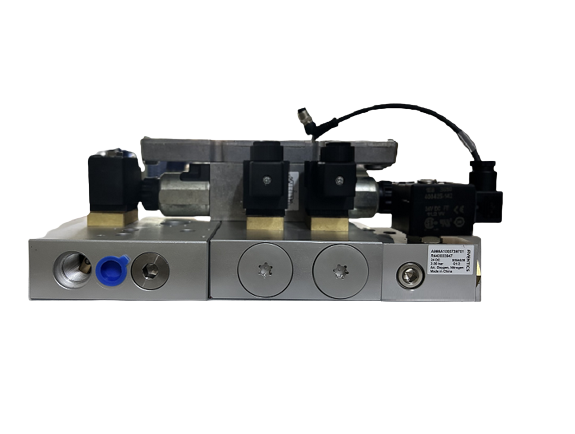

工业流体系统过程依赖于精确的流体温度、流量和压力设置才能按预期运行。许多关键部件,包括压力调节器(或减压阀),对于维持必要的工艺条件至关重要。

那么,当压力调节器出现故障或出现故障时会发生什么?

压力调节器设计用于控制系统压力,同时考虑系统参数的变化。您可能会看到下游压力下降或增加,而这些情况中的每一个都可能危及过程的质量和安全。您识别意外压力变化原因的能力有助于在问题变得更大之前纠正问题。

尽管整个工业流体系统中有许多因素可能会导致压力变化,但您可以识别并解决一些常见问题。在这篇博文中,将介绍一个简单的三步流程,您可以使用该流程来解决您在使用稳压器时可能遇到的问题,以帮助减少稳压器故障。

第1步:了解您的特定流程的需求以及哪种类型的调节器适合您。

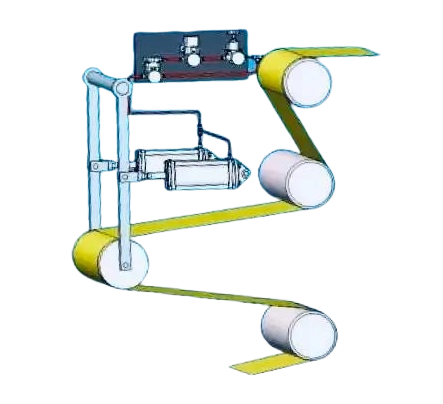

故障排除的第一步是检查您的过程要求,包括系统流量、系统压力、系统温度、过程灵敏度和系统介质所有这些对于决定您是否安装了正确类型的调节器都很重要。用最简单的话来说,如果您需要在压力源到达主要过程之前控制压力,那么您需要一个减压调节器。如果您需要从上游控制压力,那么您需要一个背压调节器。

使用错误类型的调节器是一个常见的错误,可能会危及您的过程。如果您不确定,您可以与您的调节器供应商合作,以确定适合您的过程的调节器类型。如果您发现您确实安装了正确类型的调节器。

第2步:确定问题的性质。

接下来,确定问题的性质。上游压力是否超过您设定的压力?还是下游低于您设定的压力?

如果压力上升超过您的设定压力,这种情况最常见的原因是两个问题之一。第一种是称为蠕变的现象,当安装碎屑流过系统时,这种现象可能会在调节器首次调试后立即发生。污染物在调节器的阀座和提升阀芯之间形成一个细小的间隙,这可能会无意中让系统介质流过阀座,从而导致下游压力增加。如果您的下游组件未针对在阀座上蠕变的压力进行额定,则蠕变可能会带来问题和危险。幸运的是,通过仔细安装、上游过滤和购买带有新调节器的备件套件,可以避免这种情况。

不希望的压力增加的第二个可能的潜在原因是供应压力效应(SPE),其中由于入口(或供应)压力的变化导致出口压力发生变化。当入口压力下降时,出口压力会增加到超出您的预期要求。如果您确定SPE可能会影响您的设定压力,请转到步骤3。

如果压力下降超过您的设定压力,最常见的原因是您的调节器尺寸不足以满足您应用的流量要求。例如,如果调节器设定压力为70 psi,并且流量增加而调节器未采取任何措施进行补偿,则压力很可能会降至70 psi目标以下。这种压降也称为压降。的流量曲线生成器工具可以帮助您确定您的调节器尺寸是否适合您的应用。如果您确定这是导致问题的原因。

第3步:探索替代监管选项。

在SPE的情况下,一些监管选项可以比其他选项更好地减轻这种现象的影响。例如,采用平衡提升阀设计的调压器有助于最大限度地减少入口压力可能产生影响的区域。此外,两级减压方案可以最大限度地减少大多数应用中的供应压力影响。这种方法涉及安装两个串联的单级调节器或将调节器组合成一个组件。

如果您确定尺寸过小是您的问题,那么选择流量系数较大的调节器可以帮助减少不必要的出口压降的可能性。您的供应商应该能够帮助您为您的应用选择合适的稳压器。另一种解决方案可能是从弹簧加载调节器切换到圆顶加载调节器。圆顶加载调节器更能抵抗流量变化,有助于在流量变化很大的应用中更好地保持设定压力。

上述问题只是调节器性能不佳的几个最常见原因,但您的应用可能还有其他独特的因素也会对结果产生不利影响。您的稳压器供应商应该能够帮助指导您做出适合您的应用需求的正确选择。如果您有兴趣讨论任何新的调节器应用或您在使用压力调节器时遇到的现有问题,的专家可以帮助您实现优化的调节器和流体系统性能。